El Premio Nobel de las pinturas sostenibles del futuro

Autor: Juan Cicatiello

Consultor Técnico – Laboratorio formulación I+D pintura sectores INDUSTRIA y REPINTADO COCHE (SINNEK-PPG-NEXA)

La revolución de la pintura sostenible: MOFs y el Premio Nobel 2025

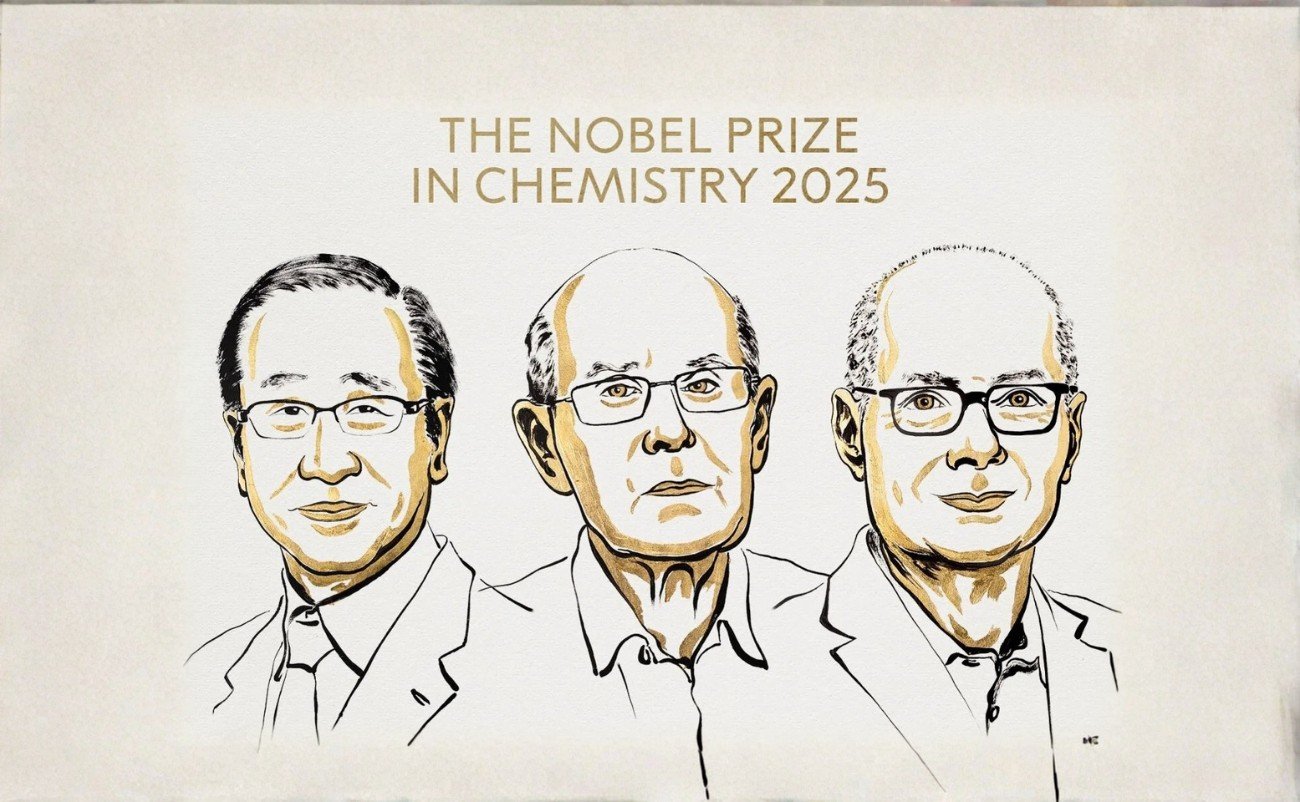

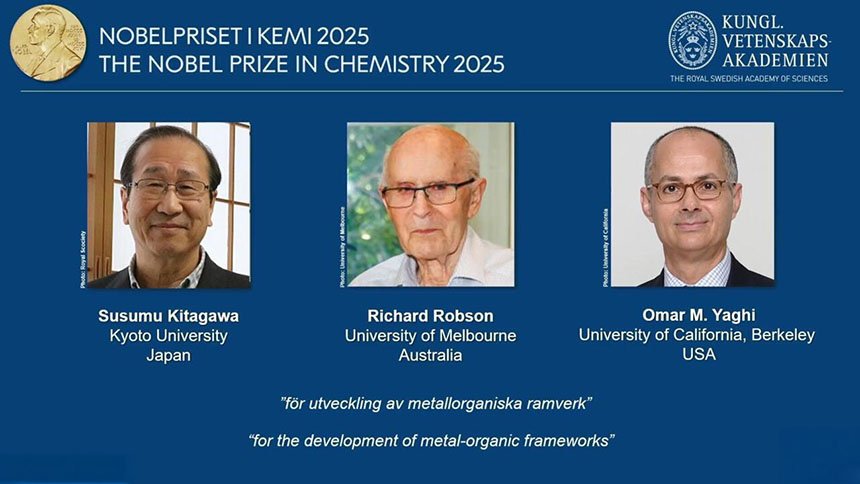

En días pasados, el Premio Nobel de Química 2025 fue otorgado por la Academia Sueca a los académicos Susumu Kitagawa, Richard Robson y Omar M. Yaghi por su importante trabajo e investigación en el desarrollo de estructuras metalorgánicas (MOFs).

Este reconocimiento celebra no solo un descubrimiento científico, sino una nueva forma de concebir y diseñar la materia. Debido a su importancia, la IUPAC (Unión Internacional de Química Pura y Aplicada) ha incluido a los MOF entre las 10 innovaciones con el potencial de transformar el mundo y hacerlo más sostenible.

MOFs: composición química y aplicaciones ambientales

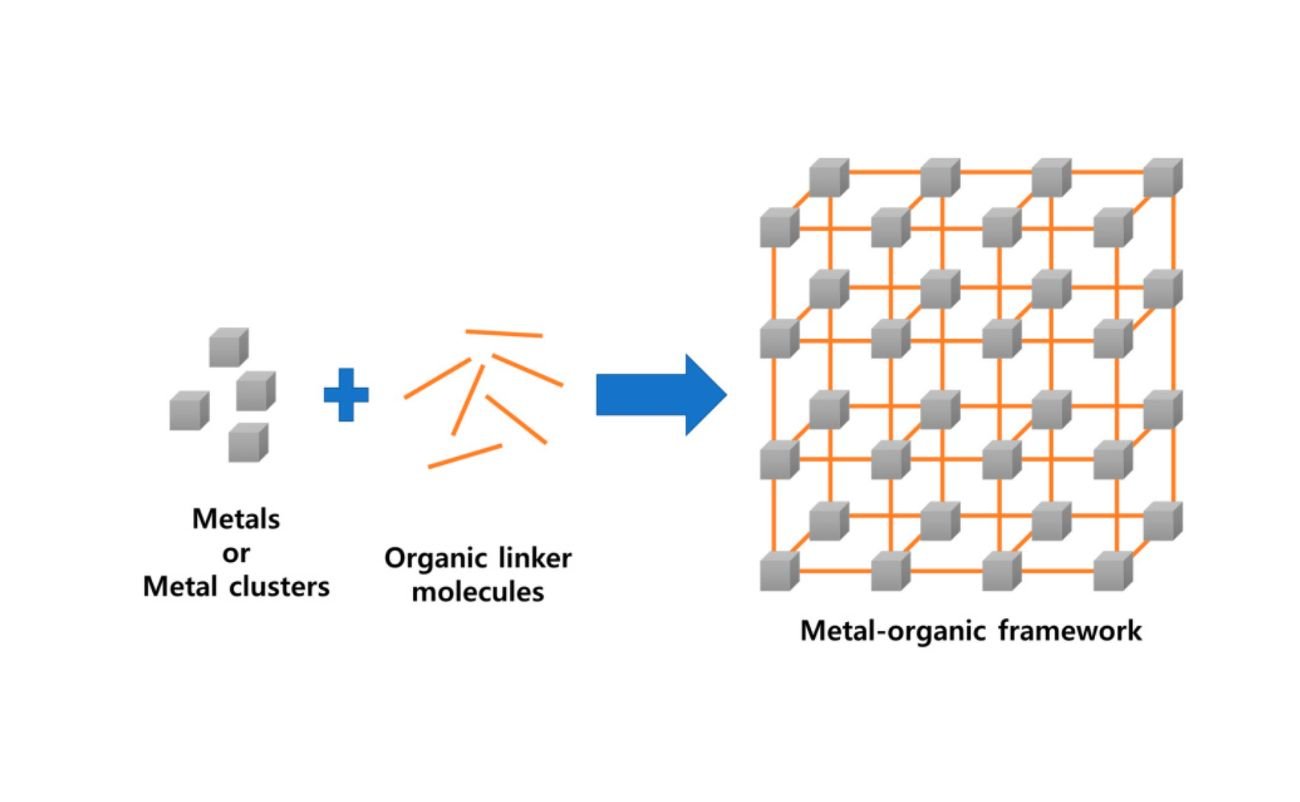

Las estructuras orgánicas metálicas son una clase única de materiales cristalinos y porosos caracterizados por arquitecturas infinitamente extendidas, compuestas de iones metálicos (como Hierro (I) (II), Al (III), Mg (II), Co (II), etc.) o grupos de iones metálicos (llamados “nodos” o “Unidades de construcción secundarias – SBU”) conectados por moléculas orgánicas funcionalizadas (los “enlazadores”) a través de fuertes enlaces de coordinación.

Estructura de los MOF

Los «linkers» son por tanto moléculas (ligandos orgánicos) que a menudo incorporan grupos funcionales como carboxilatos, fosfonatos, piridilo, imidazolatos u otros grupos azolato.

La interacción entre ligandos orgánicos y subunidades metálicas (nodos o SBU) da lugar a la creación de una amplia gama de configuraciones moleculares. En particular, las SBU, al estar compuestas por iones metálicos combinados con átomos no metálicos (principalmente oxígeno y nitrógeno), ofrecen una mayor diversidad estructural en términos de funcionalidad, superando las limitaciones del uso de un solo ion metálico.

Lo que hace excepcionales a los MOF, diferenciándolos claramente de otros materiales porosos como las zeolitas o los carbones activados, es su uniformidad estructural a escala atómica, garantizada por su cristalinidad, su altísima porosidad y la extraordinaria posibilidad de adaptar tanto ligandos orgánicos como nodos metálicos, combinando diferentes moléculas e iones metálicos.

El ensamblaje, casi como si se tratara de “ladrillos Lego”, genera estructuras que en principio se extienden infinitamente, altamente ordenadas y uniformes con una porosidad excepcional.

Lo que distingue a los MOF es la enorme superficie interna que esconden: el MOF-5 , precursor de los compuestos descubiertos, sintetizado por Yaghi en 1999, alcanzó 2700 μ²/μ. Esta superficie es tan alta que, si el MOF-5 pudiera desplegarse sobre una superficie plana, 2 gramos de este material serían suficientes para cubrir un campo de fútbol.

Hoy en día, existen MOF con áreas superficiales específicas superiores a 10 000 μ²/μ. Esta altísima porosidad los hace comparables a » esponjas moleculares » capaces de capturar, separar o almacenar sustancias a nivel microscópico.

Aprovechando esta propiedad única, los MOF han encontrado aplicaciones cruciales en la sostenibilidad ambiental.

Adsorción de CO2 y gases de efecto invernadero : La separación y el almacenamiento de gases son las principales aplicaciones de los MOF. Se han estudiado ampliamente para la captura y separación de CO2.

En particular, la tecnología desarrollada por empresas como Mosaic Materials utiliza MOFs funcionalizados con diaminas alineadas en canales unidimensionales.

Esta técnica aprovecha la adsorción cooperativa y resulta ser la tecnología más prometedora hasta la fecha para capturar CO2 del aire y de los residuos industriales.

Eliminación de contaminantes del aire y del agua : los MOF se utilizan para la descontaminación del suelo o el agua de contaminantes ambientales.

También se pueden utilizar para eliminar gases y vapores tóxicos liberados por accidentes industriales o en la guerra química, en numerosos procesos industriales (p. ej., desulfuración de gas natural) y en el campo biomédico (p. ej., imagenología). Entre los ejemplos se incluye también la extracción de monóxido de carbono (CO) de residuos industriales.

La última frontera está representada por estudios que utilizan MOF para recolectar agua en lugares donde la humedad relativa es muy baja (por debajo del 20%), como los desiertos.

Pinturas basadas en MOF: la revolución sostenible

La integración de MOF con sustratos, como películas poliméricas o superficies de vidrio, abre nuevas perspectivas para la creación de recubrimientos multifuncionales. En particular, en pinturas, los MOF representan una revolución sostenible gracias a su extraordinaria capacidad de adsorción y sus propiedades fisicoquímicas únicas.

Se plantea la hipótesis de que al integrar MOF en pinturas y revestimientos (como los sistemas basados en epoxi), podrían transformar las superficies en sistemas ambientalmente activos:

Captura de CO2 atmosférico: Basándose en los avances en la captura de CO2 del aire, se podrían diseñar recubrimientos para capturar activamente el dióxido de carbono del entorno. La gran superficie interna de los MOF, combinada con la capacidad de modificar su química interna (funcionalización), permitiría que los recubrimientos actuaran como filtros permanentes o regenerativos, contribuyendo significativamente a la reducción de gases de efecto invernadero en el entorno construido.

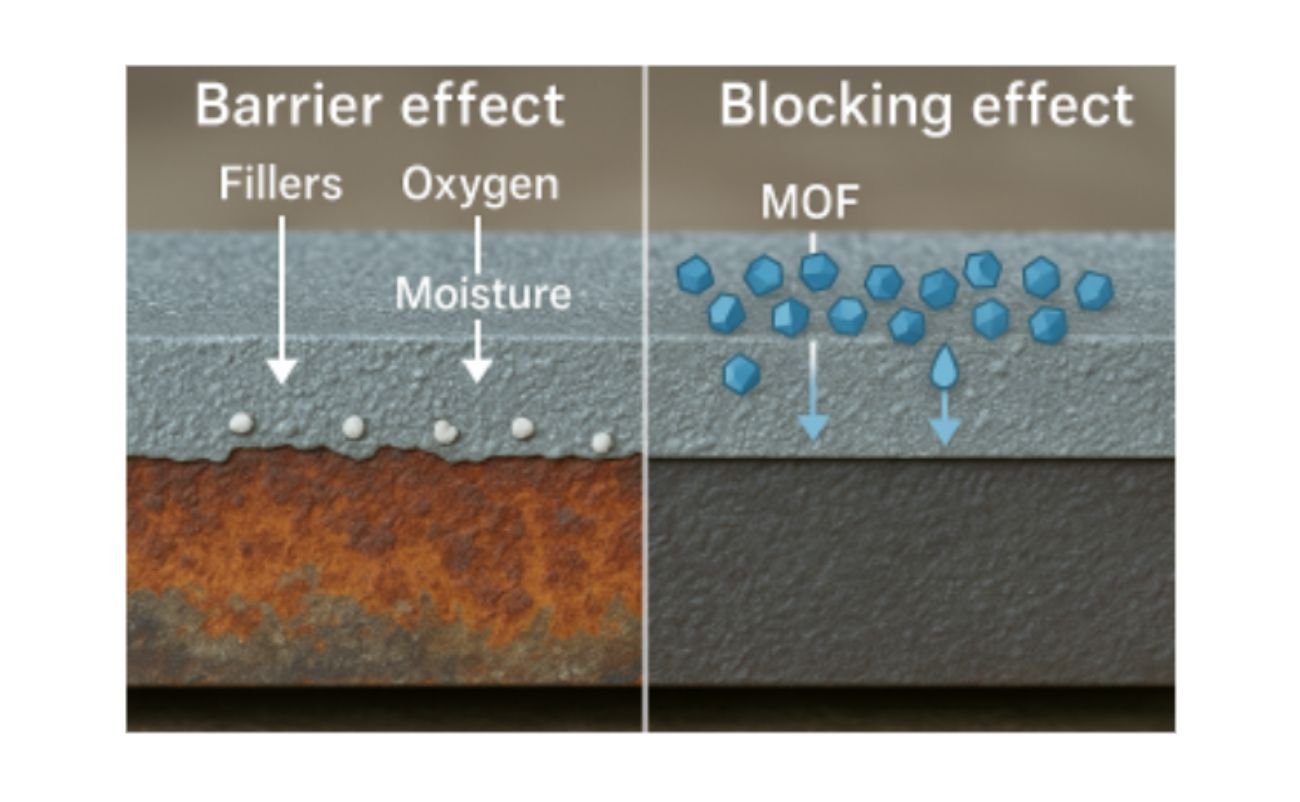

Propiedades anticorrosivas excepcionales: Estudios existentes ya demuestran el gran potencial de los MOF como recubrimientos protectores. La combinación de MOF estables al agua con recubrimientos epóxicos sobre acero ha demostrado un rendimiento anticorrosivo excepcional.

El uso de pigmentos anticorrosivos (fosfato de zinc) y cargas de “efecto barrera” (mica, talco, etc.) se vería superado incluyendo en las formulaciones de pinturas aditivos a base de MOF capaces de bloquear (“efecto bloqueador”) los elementos que afectan a la corrosión de las superficies metálicas como el oxígeno, la humedad y los contaminantes .

Mientras que el «efecto barrera» hace que los elementos causantes de la corrosión se desaceleren desde el interior del recubrimiento hacia el sustrato, los MOF adsorberían y bloquearían los factores que generan los procesos de corrosión, dando como resultado rendimientos protectores nunca antes logrados con los recubrimientos.

Conclusiones

Como lo demuestra el Premio Nobel, los MOF están saliendo rápidamente del laboratorio para convertirse en materiales funcionales esenciales.

Su versatilidad y la capacidad de diseñar arquitecturas moleculares personalizadas significan que los MOF están preparados para convertirse en una piedra angular de la próxima generación de materiales avanzados, garantizando un futuro más sostenible y de alto rendimiento, comenzando por las pinturas y superficies que nos rodean.

Ahora corresponde a los químicos e investigadores de buena voluntad explorar y mejorar los usos que se pueden hacer de estos materiales innovadores.